煙業(yè)智匯

零售戶在線

微薰

手機(jī)版

煙業(yè)智匯

零售戶在線

微薰

手機(jī)版

一個(gè)工廠能有多“聰明”?在云南中煙紅塔集團(tuán)玉溪卷煙廠,新近上崗的一位“工業(yè)4.0領(lǐng)航員”,告訴你答案。

生產(chǎn)透明化:從“黑箱”到“可視”

在傳統(tǒng)的卷煙生產(chǎn)模式下,卷包車間的生產(chǎn)過程如同一個(gè)“黑箱”,設(shè)備運(yùn)行狀態(tài)、質(zhì)量波動(dòng)趨勢(shì)、消耗數(shù)據(jù)等情況難以實(shí)時(shí)掌握,生產(chǎn)者只能憑借經(jīng)驗(yàn)進(jìn)行判斷,效率低且能耗大。

隨著卷包智慧工藝平臺(tái)搭建上線,從設(shè)備的溫度、壓力、轉(zhuǎn)速,再到設(shè)備的維護(hù)狀態(tài)、預(yù)警分析,所有的信息,都可以在數(shù)字智慧大屏找到。

圖為數(shù)字化團(tuán)隊(duì)成員分析產(chǎn)品物理指標(biāo)。

“這個(gè)平臺(tái)以卷包車間數(shù)據(jù)為主線,以數(shù)據(jù)平臺(tái)和網(wǎng)絡(luò)架構(gòu)搭建為基礎(chǔ),將數(shù)據(jù)與業(yè)務(wù)系統(tǒng)相結(jié)合,形成集中管理模式體系,通過生產(chǎn)畫像、設(shè)備畫像、質(zhì)量畫像的綜合助力,對(duì)影響生產(chǎn)、質(zhì)控、消耗的各方面因素進(jìn)行監(jiān)督管理、分類維護(hù)。”工廠卷包智慧工藝平臺(tái)研發(fā)團(tuán)隊(duì)重要成員張晟介紹道,這個(gè)智慧工藝平臺(tái)不僅能可視化地實(shí)時(shí)監(jiān)測(cè)產(chǎn)品生產(chǎn)、質(zhì)量異常信息,還能透過AI算法分析發(fā)現(xiàn)異常并預(yù)警,提示技術(shù)人員及時(shí)處置,有效保障產(chǎn)品質(zhì)量和設(shè)備運(yùn)轉(zhuǎn)的穩(wěn)定性。

“滴滴滴!”一串急促的消息提示音傳來,張晟拿出手機(jī),“是產(chǎn)品剔除量預(yù)警信息,提醒質(zhì)檢人員及時(shí)處置呢。它就像是一個(gè)全方位實(shí)時(shí)在線的‘追蹤器’,無論技術(shù)人員在不在現(xiàn)場(chǎng),都能根據(jù)問題歸類把報(bào)警信息及時(shí)送達(dá)相關(guān)人員。”

“這就是一雙‘透視眼’啊!”一位設(shè)備修理工感慨道,“以前我們從發(fā)現(xiàn)問題到解決問題,需要經(jīng)過較長(zhǎng)時(shí)間的排查和驗(yàn)證。現(xiàn)在智慧工藝平臺(tái)能讓我們看到生產(chǎn)過程中的每一個(gè)細(xì)節(jié),還能實(shí)時(shí)洞察設(shè)備內(nèi)部的每一個(gè)環(huán)節(jié),問題發(fā)現(xiàn)快、排查準(zhǔn),就能精準(zhǔn)施策進(jìn)行修理。”

數(shù)據(jù)驅(qū)動(dòng)化:從“孤島”到“閉環(huán)”

生產(chǎn)透明化的背后,是數(shù)據(jù)驅(qū)動(dòng)與算法優(yōu)化的強(qiáng)大支撐。

張晟介紹,對(duì)工業(yè)4.0時(shí)代的制造業(yè)來說,AI最大的價(jià)值或許就在于全場(chǎng)景的穿透力,通過海量數(shù)據(jù)的訓(xùn)練和多模態(tài)能力的融合,打破“數(shù)據(jù)孤島”,實(shí)現(xiàn)“閉環(huán)驅(qū)動(dòng)”,完成跨設(shè)備、跨產(chǎn)線的全局優(yōu)化。

深諳此理的張晟和他的研發(fā)團(tuán)隊(duì)伙伴們,從一開始就目標(biāo)清晰,步履堅(jiān)定。為了擺脫各個(gè)生產(chǎn)環(huán)節(jié)的數(shù)據(jù)之間缺乏有效連接,難以發(fā)揮合力價(jià)值的制約,真正實(shí)現(xiàn)數(shù)據(jù)從采集、分析到?jīng)Q策、應(yīng)用的跨設(shè)備、跨產(chǎn)線“閉環(huán)”,卷包智慧工藝平臺(tái)研發(fā)團(tuán)隊(duì)從卷接、包裝、輸送、封箱的整套工藝流程中采集了3萬多個(gè)參數(shù),對(duì)溫度、壓力、轉(zhuǎn)速等多種數(shù)據(jù)應(yīng)采盡采。

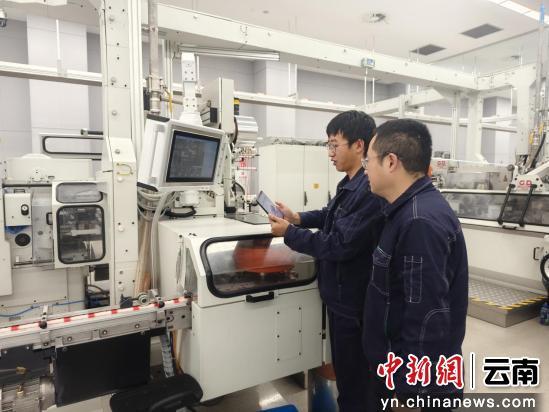

圖為張晟和團(tuán)隊(duì)伙伴在認(rèn)真分析散包質(zhì)量缺陷原因。

將這些數(shù)據(jù)“投喂”給AI,將可結(jié)合實(shí)際需求進(jìn)行運(yùn)算和分析,在不斷地優(yōu)化后,形成標(biāo)準(zhǔn)化執(zhí)行流程方法并全線推廣到車間全部設(shè)備。這些數(shù)據(jù)不再是孤立的點(diǎn),而是通過平臺(tái)的算法模型相互關(guān)聯(lián),形成了一個(gè)有機(jī)的整體。

如今的卷包智慧工藝平臺(tái),如同一座“數(shù)據(jù)橋梁”,整合了車間生產(chǎn)、管理等全環(huán)節(jié)的數(shù)據(jù),實(shí)現(xiàn)了數(shù)據(jù)的集中管理與共享、分析及應(yīng)用。張晟舉例道,當(dāng)檢測(cè)到產(chǎn)品空頭率異常升高時(shí),平臺(tái)會(huì)自動(dòng)調(diào)用相關(guān)數(shù)據(jù),分析可能的原因,并為技術(shù)人員提供精準(zhǔn)的維修建議。技術(shù)人員根據(jù)建議進(jìn)行調(diào)整后,平臺(tái)會(huì)持續(xù)監(jiān)測(cè)設(shè)備的運(yùn)行狀態(tài),確保問題得到徹底解決,完成管理“閉環(huán)”。自從這位全方位無死角的“AI監(jiān)護(hù)員”上崗,生產(chǎn)的效率和質(zhì)量都極大地提高了。

決策智能化:從“經(jīng)驗(yàn)”到“精準(zhǔn)”

“以前我們質(zhì)檢工作更多依賴的是經(jīng)驗(yàn),現(xiàn)在有了強(qiáng)大的數(shù)據(jù)和平臺(tái)支持,再結(jié)合多年的專業(yè)經(jīng)驗(yàn),判斷和決策都更加精準(zhǔn)、更有底氣了。”一位質(zhì)檢人員笑道。

張晟說,他更愿意把卷包智慧工藝平臺(tái)稱為一位“出類拔萃、鐵面無私的全才”。它不僅通曉各個(gè)關(guān)鍵環(huán)節(jié)的核心要點(diǎn),還能剔除一切人為因素,在0與1的世界里,科學(xué)、客觀地做出精準(zhǔn)決策。

數(shù)月前,卷包智慧工藝平臺(tái)“初出茅廬”,便完成了一次維修疑難故障檢測(cè),令張晟驚嘆不已。彼時(shí),生產(chǎn)機(jī)組無法正常運(yùn)行,機(jī)械維修人員和電氣工作人員憑借經(jīng)驗(yàn)反復(fù)排查,始終找不到癥結(jié)。“然后我們嘗試通過系統(tǒng)進(jìn)行檢測(cè),很短的時(shí)間內(nèi)就精準(zhǔn)定位到了鼓輪上,找出鼓輪偏心的問題。高效解決問題后,大家都豎起了大拇指。”張晟介紹,通過精準(zhǔn)決策不僅能大大縮短解決問題時(shí)間,還能提升質(zhì)量把控、節(jié)能降耗,創(chuàng)造更多效益。

圖為運(yùn)用數(shù)字化工具針對(duì)產(chǎn)品重量控制進(jìn)行系統(tǒng)性優(yōu)化。

“數(shù)智化的轉(zhuǎn)型升級(jí)一定要落到實(shí)際業(yè)務(wù)中,實(shí)實(shí)在在服務(wù)于生產(chǎn)和品質(zhì)提升,否則就是空中樓閣。”張晟透露,卷包智慧工藝平臺(tái)接下來還將基于機(jī)器學(xué)習(xí)模型的動(dòng)態(tài)迭代能力,不斷優(yōu)化設(shè)備關(guān)鍵調(diào)試點(diǎn),在預(yù)測(cè)性維護(hù)方面發(fā)力,進(jìn)一步降低生產(chǎn)成本、提高產(chǎn)品質(zhì)量。

2025中國(guó)雪茄(四川)博覽會(huì)暨第七屆“中國(guó)雪茄之都”全球推介之旅