煙業智匯

零售戶在線

微薰

手機版

“在電機損傷監測過程中,預測性維護系統提前7天預警了堆垛機電機異常,為我們爭取了充足的維修時間,避免了一次計劃外停機事故。”日前,河北中煙張煙物流中心技術員孫鵬介紹。

在他身后,20多米高的自動化立體庫如同精密運轉的鋼鐵森林,5臺堆垛機在4273個貨位間穿梭自如。隨著設備使用年限增加、老化增速,為進一步降低非計劃停機率,物流中心技術團隊歷時3年,成功研發出自動化立體庫設備預測性維護系統。試運行半年以來,系統累計發出有效預警20余次,故障識別準確率達98.6%,有效降低了設備停機率。

物流中心修理人員正在對系統預測出的故障進行現場驗證。

河北中煙張煙自動化立體庫建成于2008年,設備連續運轉時間突破8萬個小時。“就像給馬拉松選手做體檢,必須在不影響比賽的前提下預判風險。”修理組長徐志強說,傳統定期檢修導致年均無效停機76個小時,突發故障造成的單次停機嚴重影響生產進度。

2020年的設備體檢報告顯示:32%的堆垛機導向輪存在隱性磨損,17處貨架立柱發生毫米級形變。技術團隊意識到,必須從“計劃檢修”轉向“精準預防”,構建涵蓋機械結構、驅動系統、定位精度的三維健康評價體系。

為精準感知堆垛機和貨架因磨損造成的隱性故障,技術團隊創新采用“高精度空間傳感+AI視覺+物聯網”技術架構,在三個維度實現突破。

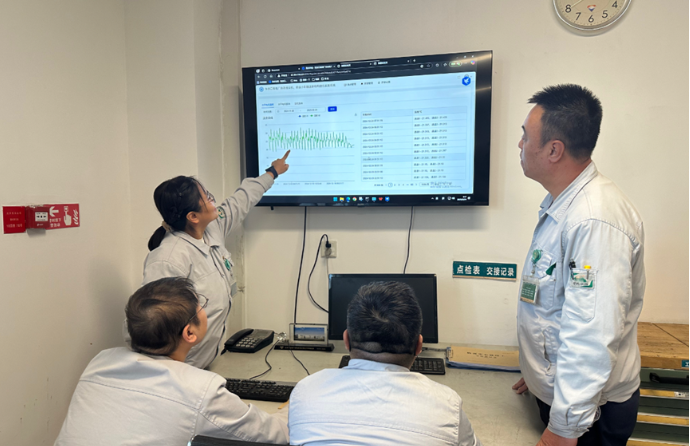

項目主要設計人員觀察電機運行參數。

空間形變毫米級感知。在每側貨架關鍵節點部署三軸加速度傳感器,實時采集貨架狀態信息。結合貨架視覺圖像數據,堆垛機存取貨時,系統通過對比歷史形變軌跡與實際位移數據,可檢測0.01毫米級的結構形變。“就像給貨架做CT掃描,連金屬疲勞的‘早期癥狀’都能捕捉。”孫鵬說,沉降和形變問題在日常檢修時是技術難點,有了這套系統,就能將堆垛機和貨架循環載荷后的疲勞形變量化分析,并提前2周提示預警,為計劃檢修提供依據。

地基沉降動態預測。在立體庫地面植入高精度MEMS傳感器,結合工業以太網無線傳輸,構建起一體化監測網。系統不僅能實時顯示毫米級沉降變化,還能通過機器學習預測未來30天地基演變趨勢。

驅動系統全生命周期管理。針對關鍵電機開發健康評估模型,融合振動頻譜分析、溫度場重構、幅值非線性分析等數十項特征參數。依托三級預警機制提前識別故障,一級預警提示重點關注對象,二級預警啟動維修預案,三級預警觸發停機維修。

依托技術團隊對監測數據的測算和對預測算法的優化,兩套智能監測預警系統應運而生。高精度的傳感設備、快速精準的通信網絡、縝密高效的核心運算,智能守護高架庫穩定運行。

貨架監測預警系統憑借先進技術,能夠實現全方位的高效空間監測與預警。系統運用多模態數據融合技術,將MEMS傳感器收集的數據與圖像處理結果進行整合,實現對空間位置的持續精準監測。在此基礎上,通過形變趨勢預測功能,利用聚類算法深度分析數據,能夠提前發現潛在風險并啟動實時報警系統,確保信息及時傳達。此外,系統借助沉降數據可視化手段,運用隨機森林、GBDT等機器學習模型對特征數據進行訓練與分類,生成數據矩陣,智能推薦檢修優先級,為維護空間安全提供科學依據。

項目主要設計人員檢測《設備結構損傷檢測系統》軟件運行效果。

而在設備結構損傷檢測系統中,電機健康指數動態預警可實現三級預警,為維修提供精準指導;故障知識圖譜匯集維修案例,實現故障原因智能匹配。此外,系統采用雙模預警機制,通過計算機自主學習與專家經驗進行雙重校準。該系統深度融入日常運維流程,跟班修理組長依據預警提示創建“今日重點監測清單”;作業過程中,維修工結合系統檢查高風險形變區域,依據智能預警信息檢查設備;檢修完成后,維修記錄自動回傳。通過“監測—預警—處置—優化”閉環管理模式,預防性維修占比從35%提高至82%。

“這套系統帶來的不僅是技術的變革,更是管理理念的升級。”物流中心負責人解添說,傳統“壞了再修”的被動模式,轉變為“數據驅動”的精準運維——通過分析設備健康曲線,合理規劃大修周期;依據部件損耗規律,實施差異化備件策略;結合生產實際,動態調整檢測頻率。

解添表示,張煙將持續深化智慧物流建設,推動預測性維護系統向“全要素自感知、全鏈路自決策、全狀態自優化”的智能倉儲目標穩步邁進。(通訊員 閆宏

2025中國雪茄(四川)博覽會暨第七屆“中國雪茄之都”全球推介之旅