煙業智匯

零售戶在線

微薰

手機版

在“工業4.0”“互聯網+”發展背景下,物流行業迎來智慧化升級改造,物流技術朝精細化方向不斷發展。

云南中煙紅塔煙草(集團)有限責任公司近年來積極探索智慧物流研究,持續推進以件煙箱、片煙箱、托盤、框欄、備件料箱、煙機零備件等不同倉儲對象為存儲載體的智慧化倉儲建設。

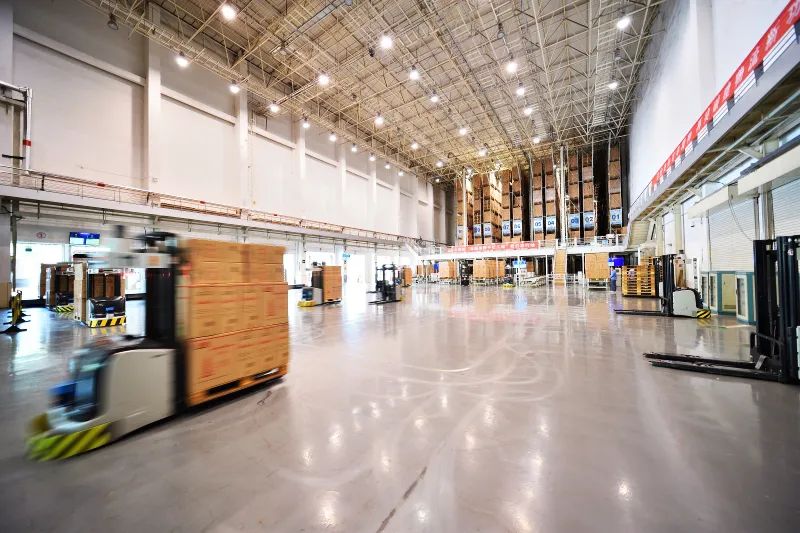

紅塔集團物流中心機配高架庫自動化倉儲作業現場。

他們在玉溪選取具有行業典型特點的成品卷煙平庫(靈秀成品庫)以及管理難度較大的備件現場庫作為試點,從視覺環境識別、倉庫自動化作業及信息系統建設等方面發力,打造無人、無燈、無紙、零接觸的“三無一零”倉儲作業模式。

在靈秀成品庫,根據應用場景進行核心設備選型,選擇VGV智能無人叉車實現成品卷煙自動出入庫、無人大前移式叉車實現貨架庫自動上下貨架、無人托盤式叉車實現平庫自動出入庫、無人大平衡重叉車實現自動裝卸車。創新智能環境識別技術應用,通過車載高清相機、環境攝像頭、3D傳感器等為主的多種視覺、環境采集設備應用,構建基于視覺技術的智能場景識別系統,實現作業現場的感知、定位、通訊、控制及安全防護。構建信息系統,建設倉庫WMS系統、WCS系統及移動端應用,WMS實現倉庫管理層功能,WCS實現設備調度管理功能。基于作業流程,實現飛翼車自動裝卸車作業,平庫、貨架庫自動出入庫作業,無月臺廂式貨車半自動件煙裝車作業,空托盤堆疊回收作業,平庫智能備貨作業等作業模式,完成傳統成品卷煙平庫、密集式貨架庫的全自動化作業改造。

滿載貨物的智能AGV高速精準駛向高架庫。

在備件現場庫,進行多功能料箱搬運機器人、揀選機械手和備件圖形掃描設備等核心設備選型,完成備件的貨架出入庫、備件揀選、備件圖像識別等自動化作業。通過應用圖形識別技術、深度學習算法等智能場景識別技術,進行圖像建模分析,實現移動端備件圖像識別領用。構建WMS、WCS系統,結合MES系統,與ERP系統對接,實現基于生命周期數據庫的備件消耗數據、質量數據、壽命周期數據、費用數據等分析模型,深度挖掘數據資源,為備件管理提供決策支撐。基于作業流程,完善料箱搬運機器人、機械手揀選、人工揀選等作業流程。完善備件供應鏈管理機制,整合備件業務流程,對計劃、采購、出入庫、廠內轉儲、跨廠領用等全業務流程進行設計,將八類備件業務歸納為四種作業流程,實現“一條鏈”管理;優化備件倉儲管理,根據物資屬性進行分區存儲,以“正常件區”“寄售件區”“寄存件區”和“外調件區”為重點進行分類,統一規范倉庫布局,實現“一個點”管控;串聯信息系統,構建業務線、財務線和信息線深度融合的備件供應鏈管理機制,實現備件業務、財務、信息統一管理。

目前,靈秀成品庫單作業點綜合出入庫效率達到1000萬支/小時,靜態庫容提升38%,成功實現了向智能倉庫的改造升級;備件現場庫備件貨架庫容提升20%,備件領用作業效率提升552%,實現由“人到貨”向“貨到人”轉變的倉庫自動化作業。

2025中國雪茄(四川)博覽會暨第七屆“中國雪茄之都”全球推介之旅