煙業智匯

零售戶在線

微薰

手機版

在江蘇中煙南通煙濾嘴有限責任公司(以下簡稱“南濾公司”),數字化轉型不是口號,而是一支人人可握的“低代碼魔法棒”,核對、審批、調度成為高效現場實踐,目前已點亮14個場景:生產態勢感知、成品庫秒級核對、審批全程在線、法務即時應答……“技術預研-共創迭代-模板復用”機制讓轉型浪潮持續涌動。

問題找得準:從一線出發,直擊痛點。南濾公司拒絕“大而全”,先從最痛、最急、最卡脖子的環節“開刀”。庫管員一張張核對準運證、工人蹲地手錄原料信息、Excel采購計劃表四處散落......這些高頻小痛點被數轉辦原汁原味收進“場景清單”,與業務部門現場“面對面”逐條敲定,變成可執行、可落地的改造任務,對接MES、U8等核心系統,權限、脫敏一次配齊,確保每一步都踩在一線實地上。

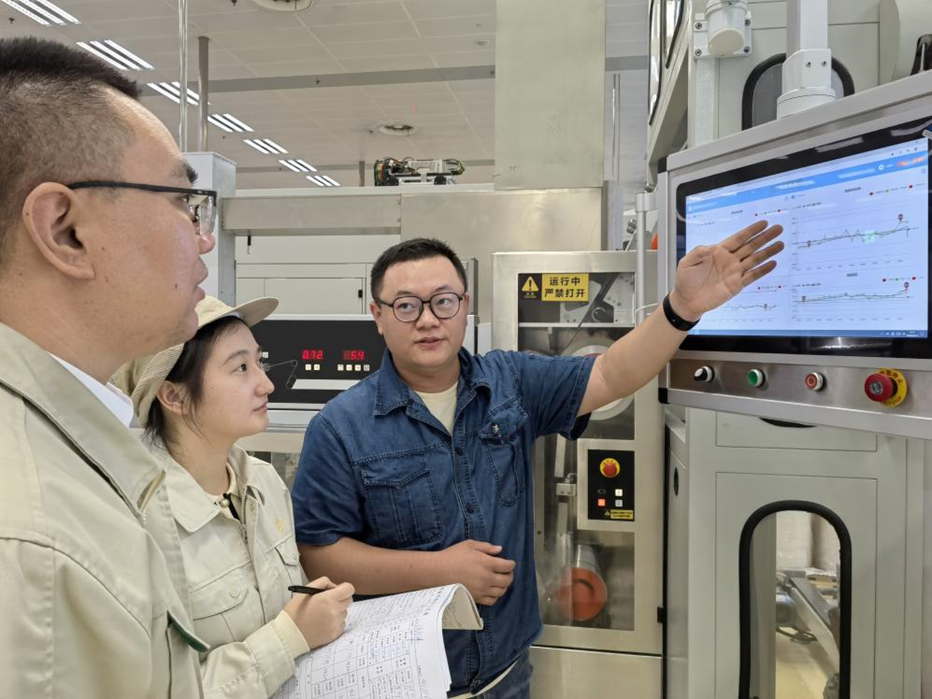

低代碼實施團隊圍繞應用場景落地開展研討 (曹煒鈺 攝)

目標定得明:每個場景都有“準星”。南濾公司堅持“一項目一指標”,立項前先“定準星”。準運證自動校驗鎖定“日省30分鐘且零差錯”,采購計劃管理對標“線上閉環、變更留痕”,入庫檢驗瞄準“零漏檢”……目標量化后,上線成效全部用數據說話——省了幾分鐘、少了幾張單、提了幾個百分點,一目了然,低代碼的每一次改進都看得見、算得清、可持續放大。

思路理得清:一條鏈打通,多領域協同。南濾公司堅持“一個平臺、多領域覆蓋、全鏈路貫通”,把原本割裂的環節織成一張高效協作網。在生產端,大數據運行中心和指揮中心像“智慧中樞”,實時掌控流程、安全雙狀態;在供應端,從采購計劃、到貨放行、入庫登記、檢驗執行到包裝材料使用反饋一氣呵成;在企管端,法律服務像外賣一樣隨點隨到……這不是簡單的流程搬家,而是跨領域數據互通、業務協同:生產異常秒級聯動,采購變更實時刷新,能耗異動直接反饋,多鏈協同讓低代碼平臺從單點工具躍升為數字化骨架,管理由分散走向一體,由被動走向主動,整體效能呈幾何級放大。

圖為一線員工依托低代碼平臺開展質量工藝數據分析與改進討論(曹煒鈺 攝)

舉措落得實:低代碼讓想法觸手可及。南濾公司堅持舉措具體化,“刀刀”對準痛點。原料收貨“一鍵核驗”,省去手工錄單;入庫信息自動生成檢驗任務,看板推送直至銷號;包裝材料用量每日定時回傳中控室,供需調整有據可依;安全變更、非危險作業審批線上閉環,專賣廢棄品回收進度全程可追溯;低值易耗品全生命周期透明可查,能源模塊實時監測重點區域,異常即刻預警;法律直通車精準分流咨詢并全程加密;大數據運行中心聚焦質量、效率、工藝、對標四大核心,態勢感知全天候盯控,閾值觸發即推整改,安全指揮中心把巡查、點檢、全域監督融為線上閉環。落地不靠“上線即大功告成”,而是制度、流程、數據三線聯動:預警同步生成整改任務并掛賬督辦,審批節點透明倒逼責任,統計看板實時輔助決策;管理人員在線追蹤,業務人員順手采集,形成“設計—執行—留痕—考核”閉環,真正把“快開發”變成“可感成效”。

機制護得牢:從試點到規模化。南濾公司確立“數轉辦牽頭+業務部門共創+敏捷迭代”模式,業務提需求、技術現場給方案,小步試點、邊用邊改,成熟場景即刻入庫模板,跨部門一鍵復制,如同為低代碼裝上“加速引擎”。跑得快也跑得穩:單項操作普遍省時20-30分鐘,差錯率持續下降,隱患閉環率、設備凈效率、質量能力、濾棒單耗等核心指標全部刷新紀錄,經驗迅速轉化為可復制的生產力,實現從“小范圍嘗鮮”到“全面開花結果”的跨越。

下一步,南濾公司將持續深化低代碼賦能管理,探索AI、大數據的深度融合,促使系統實現“自我學習、自我優化”,從而構建起高度自適應的數字化管理生態,讓數字化能力重塑企業核心競爭力。

2025中國雪茄(四川)博覽會暨第七屆“中國雪茄之都”全球推介之旅